河钢集团130tLF钢包精炼炉工程

项目概况:

河钢集团石家庄钢铁有限责任公司环保搬迁产品升级改造项目(以下简称买方)建设三座130t旋转电极式双工位 LF炉,用于对两座130t废钢预热型电弧炉进行二次精炼处理。即:钢水加热、升温、成份调整、脱硫、去气、去除夹杂、均匀钢水成份和温度。经过钢包精炼处理,可获得品质更高的钢水,品种转换机动灵活,成份、温度控制更为准确。精炼炉作为电弧炉与连铸设备的中间环节,能调节冶炼与连铸的节奏,对实现多炉连浇、对产品质量起着非常重要的作用。

主要功能:

1.常压下电弧加热升温:补偿工序及过程温降、优化电弧炉出钢温度,结合测温取样,实现.终钢水温度控制。

2.底吹氩搅拌:实现钢液温度均匀、成份均匀,加速钢—渣间的物质传递,实现钢液脱氧、脱硫以及去除非金属夹杂效果,使钢液更纯净。

3.合金微调:准确控制冶炼终点成分,提高合金收得率。

4.喂丝:实现钢液脱硫、脱氧,改变夹杂物形态和分布,操作过程钢液温降小,合金收得率高,环境污染小。

5.排烟除尘:有效地控制烟气排出,烟尘达标排放。

6.缓冲:作为电炉、连铸设备的中间环节,对协调冶炼与连铸机生产节拍、实现多包连浇起着十分重要的作用。

产品大纲:

生产的主要钢种为:碳素结构钢、合金结构钢、齿轮钢、轴承钢、易切削非调质钢、弹簧钢、高压锅炉及管坯钢、锚链及系泊链钢、冷墩钢、预应力钢丝、钢绞线及工模具钢等。

代表钢种见下表。

序号 | 钢种 | 代表钢号 | 比例(%) |

1 | 合金结构钢 | 25MnCrNiMoA,35MnBM,SMnB3H-1,SAE5B36M,15B36C,38CrMoAl,SACM645,S960Q | ~10.3 |

2 | 齿轮钢 | SAE4720H,SAE4815H,34CrNiMo6,36CrNiMo16,30CrNiMo8,16~25MnCr5,20CrNiMo,ZFIA | ~17.7 |

3 | 碳素结构钢 | 08,20,45,S45C,50 | ~8.3 |

4 | 轴承钢 | SKF3,SAE52100,SUJ2,100Cr6,GCr18Mo,G20CrNi2MoA,G20Cr2Ni4A | ~20.6 |

5 | 弹簧钢 | 60Si2MnA,60Si2CrA,50CrVA,51CrV4,60Si2CrVA,52CrMoV4 | ~17.8 |

6 | 易切削非调质钢 | SFQ750,S38MnSiV,1E1497,C38Mod,D38MSV5S,S45CMn,S45CVS,C38+N,V-2908 | ~15.4 |

7 | 高压锅炉管坯钢 | T22,T23,T91,T92,T122 | ~1.7 |

8 | 锚链及系泊链钢 | CM690,R4,R5 | ~1.4 |

9 | 高强标准件用钢 | SWECH22A,SWECH35K,SCM440,DIN1654,ML42CrMo | ~1.6 |

10 | 钢帘线用钢 | SC82A,SC92A,SSC82A,SSC85A,FM0001,FM0005 | ~2 |

11 | 工模具钢及其他 | SAE6150M,50BV30,5CrNiMo,Cr12MoV,9SiCrl,Crl3,TM-S2,TM-6 | ~2.9 |

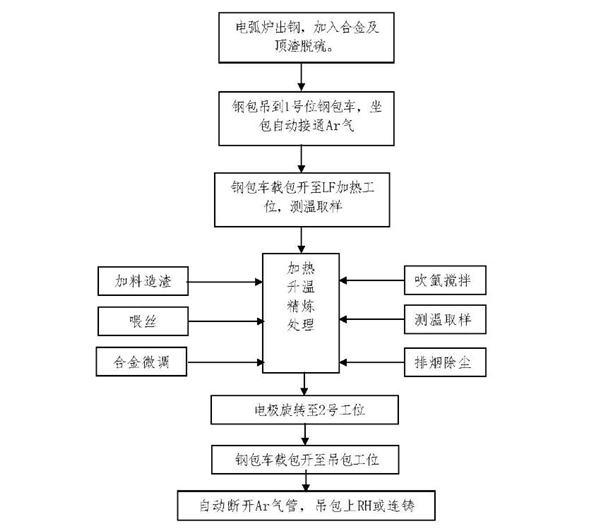

工艺流程图:

LF炉操作过程:

(1)电弧炉出钢到LF炉就位

出钢前,钢包烘烤T≥1000℃,电弧炉在钢水温度和成份达到要求后出钢。出钢过程中,根据需要按顺序向钢包内加入脱氧剂、合金和增碳剂等。出钢结束后,由钢包车从炉下开出至吊包工位。吊车将钢包吊起座到双工位LF炉1号(或2号)钢包车上(底吹氩自动接通),钢包车运行至1号(或2号)处理工位。

(2)LF炉精炼处理

1号工位钢包就位后,炉盖下降到位,电极下降,送电加热。加热过程中,通过加料系统加入造渣料、通过自动喷吹系统加入脱氧剂,通过底吹氩系统按工艺要求进行吹氩搅拌。加热10min钟左右,渣料完全熔化取样、测温,将试样送至化验室进行快速分析,等待化验结果期间继续加热。

化验结果出来后,LF炉二级计算机系统根据化验分析值与钢种目标值之间的差值,通过数学模型进行计算,确定需要加入合金料的种类和用量,根据具体钢种确定供电曲线,将指令发送到投料系统PLC。该系统根据LF炉计算机的指令,经投料系统选择称量(系统称量精度满足三级称量精度要求),输送至LF炉受料斗,启动受料斗闸板阀,合金料即可加入钢包,从而达到合金调整之目的。第二阶段送电一定时间后停电。测温、取样。然后自动调整电压、电流保温,等样,继续加还原剂,样回后,停电测温,温度达标,成分合格后,升起电极并旋转至2号工位,冶炼2号工位钢水。

(3)LF炉离位至连铸机浇注

电极旋开后,保持炉盖低位,钢包车在加热位在线喂丝,喂CaSi丝,终脱[O],脱[S],以改变氧化物、硫化物的形态和分布。喂线速度、种类和长度可以在主控室HMI显示和设定,在喂丝机控制柜上设有显示喂入长度计数器和速度控制器,当加入至预定长度时自动停止。此时采用较小的吹氩量,直至喂丝结束。

喂丝结束,升起炉盖,自动添加覆盖剂,并进行软吹(根据工艺要求),钢包车开至吊包工位,吊包(自动断开氩气)至RH或连铸机浇注,完成LF炉一个周期的处理。

作业周期(min)

序号 | 项目 | 1#车作业时间 (min) | 2#车作业时间 (min) |

1 | 座包至LF钢包车,自动接通Ar气管 | 1 | |

2 | 钢包车载包运行至LF加热工位 | 0.5 | |

3 | 下降炉盖,加造渣剂、埋弧渣或合成渣 | 1.5 | |

4 | 送电加热 | 10~12 | 10~12 |

5 | 停电、测温取样。 | 1 | 1 |

6 | 根据钢水温度,选择合适的工作档位,送电加热、微调成份 | 12~15 | 12~15 |

7 | 停电,测温取样。 | 1 | 1 |

8 | 送电加热或保温、等样、精调、喂丝(软吹氩) | 8~10 | 8~10 |

9 | 停电、升电极、炉盖,钢包车载包至后处理位 | 2 | 2 |

10 | 电极旋转至另一工位 | 3 | 3 |

11 | 加覆盖剂 | 3~5 | 3~5 |

12 | 吊包离站 | 1 | 1 |

小计 | 44~53 | 41~50 |

LF设备处理能力:

平均处理钢水量 130t/炉

平均处理周期 45~50min

有效作业天数 300d

LF生产能力

单套LF炉设备处理能力为:1440÷50×130×300≈1123200t/a

单套LF炉可以处理112万吨钢水,实际产量要根据生产计划、冶炼钢种等因素调整。

技术改进措施:

1) 采用可在线更换的水冷补偿器。传统水冷补偿器的联接就位方式,如果其中一根损坏需要更换,那么就必须将变压器向后移动、将所有补偿器联接拆除后才能更换,工作量巨大且更换时间长,也容易造成其他补偿器密封件的损坏。针对现有技术的不足,我院设计了一种可以实现任意单根可在线更换的水冷补偿器,本水冷补偿器为双法兰结构,即在不移动变压器的情况下,只需将补偿器两端与变压器端子和水冷铜管相连接的法兰松开,就可以将中间接头体带橡胶管部分拆下。此设计连接可靠,更换方便,提高了工作效率、降低了维护成本。

2) 采用新型水冷密封型炉盖。炉盖在设计上增加了裙边结构,并考虑了足够的高度。为了防止冷空气由裙边结构进入钢包,影响炉内气氛,炉盖在设计时增加了一条专用烟气通道,该烟气通道的断面沿圆周至排烟孔逐步增大,在通道内形成负压,以便于将从裙边进入的冷空气直接吸入此通道,从排烟孔排出,确保包内还原性气氛的保持。

3)采用低阻抗的大电流系统。通过增大出墙铜管的截面积,采用低电抗的导电横臂,选择合理的钢包炉变压器参数等措施,优化短网系统的设计,降低三相阻抗不平衡度,经计算使其加热能力.佳(具备较好的运行功率因数)且具备良好的调节器性能,可降低钢包耐火材料指数,延长渣线耐火材料寿命。

4)吹氩控制系统

钢包精炼炉主要功能之一是吹氩搅拌,也称吹氩作业。搅拌强度不同,LF炉精炼效果也就显著不同。为了确保在整个精炼过程中吹氩搅拌有效顺利进行,我们采用吹氩控制系统,核心控制元件采用目前国外主流品牌,流量测量和控制单元一体式,流量调节为线性连续可调,技术成熟,流量采用质量流量计量,自动设定并调节氩气流量、同时具有压力反馈自动强吹旁通支路,杜绝不透气现象,确保炼钢、精炼、连铸三位一体工艺流程的顺利进行。钢包底吹气体控制系统压力检测精度≥±0.2%FS,流量检测和控制精度≤±3NL/min。各点调节范围为15~1000NL/min,控制精度±3NL/min。整个系统耐压强度≥2.5MPa。

主要技术参数:

LF-130t钢包精炼炉主要规格和技术参数

序号 | 名称 | 单位 | 参数 | 附注 |

1. | 额定容量 | t | 130 | |

.大容量 | t | 150 | ||

2. | 钢包 | |||

包壳上口外径 | mm | ~φ3720 | ||

自由空间高度 | mm | 500 | 130t钢水时 | |

钢包总高 | mm | ~4300 | ||

钢包耳轴吊距 | mm | ~4400 | ||

3. | 钢包车 | |||

.大承载 | t | 240 | ||

行走速度 | m/min | 3~30 | 变频调速 | |

驱动方式 | 机械式 | 电机+减速机 | ||

定位精度 | mm | ≤±10 | ||

4. | 炉盖提升装置 | |||

炉盖提升高度 | mm | ~700 | 设计审查时具体确定 | |

提升速度 | mm/s | 50 | ||

提升响应时间 | ms | 100 | ||

提升方式 | 液压缸+立柱 | |||

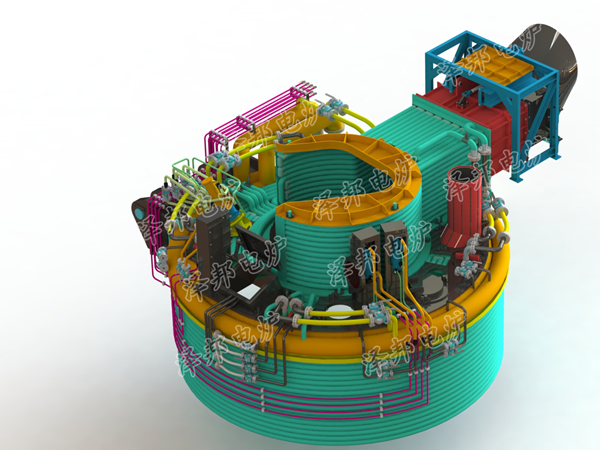

5. | 水冷炉盖 | |||

炉盖型式 | 密排管式 | 打结炉顶,第四孔烟罩 | ||

炉盖直径 | mm | ~φ4130 | ||

炉盖高度 | mm | ~2150 | ||

6. | 电极升降及旋转装置 | |||

电极直径 | mm | φ450 | 国产超高功率电极 | |

电极分布圆直径 | mm | φ750 | ||

电极.大行程 | mm | ~4200 | ||

电极升/降速度 | m/min | 4.8/3.6 | 自动 | |

6/4.8 | 手动 | |||

电极旋转角度 | ° | ~95 | ||

旋转速度 | °/s | ~3 | ||

电极旋转精度 | mm | ≤±5 | ||

电极升降控制 | 比例调节 | |||

电极旋转 | 变频调速+旋转编码器+限位 | |||

7. | 短网系统 | |||

阻抗..值 | mΩ | ≤2.8 | ||

三相阻抗不平衡度 | % | ≤4 | ||

钢水升温速度 | ℃/min | ≥5 | 130t钢水时 | |

8. | 液压系统 | |||

工作压力 | 11Mpa | |||

液压介质 | 脂肪酸酯 | |||

高压变量柱塞泵 | 力士乐 | |||

额定压力/.大压力 | bar | 280/350 | ||

排量 | mL/r | 待定 | 配用电机30kW | |

电液比例阀 | 力士乐 | |||

数量 | 台 | 4 | 3用1备 | |

额定压力 | bar | 315 | ||

流量 | L/min | 待定 | ||

活塞式蓄能器 | 套 | |||

储液箱 | m3 | 4 | 不锈钢 | |

9. | 冷却水系统 | 闭路循环、有压回水 | ||

进水压力 | Mpa | 0.6~0.7 | 回水压力0.3MPa | |

进水温度 | ℃ | ≤35 | ||

回水温度 | ℃ | ≤55 | ||

耗量 | m3/h | 550 | ||

水冷炉盖 | m3/h | 2×150 | ||

其余设备 | m3/h | 170 | ||

变压器用冷却水 | m3/h | 80 | ||

水质要求 | 工业净化水 | |||

事故应急水 | m3/h | 90 | 0.3Mpa,持续30min | |

10. | 氩气(氮气)系统 | 四路独立调节 | ||

气源压力 | Mpa | ~2.0 | ||

工作压力 | Mpa | 0.8~1.2 | ||

氩气耗量 | L/min | (15~1000)×4 | .大:1500×4 | |

事故状态氩气压力 | Mpa | 2.0 | ||

氩气纯度 | % | 99.99 | ||

氩气调节精度 | NL/min | 3 | ||

11. | 压缩空气系统 | |||

压力 | Mpa | 0.4~0.6 | ||

耗量 | Nm3/h | 10 | ||

12. | 电动集中润滑系统 | |||

给油量 | ml/min | 60 | ||

公称压力 | Mpa | 20 | ||

13. | 自动上料系统 | |||

高位储料仓 | 个 | 29 | 10m36个,6m323个 | |

称量仓 | 个 | 8 | 8×2m3 | |

称量精度 | % | 三级称量精度 | ||

振动给料机 | 个 | 37 | 电磁式 | |

生产率 | t/h | 90 | ||

封闭可逆皮带运输机 | 套 | 3 | 生产率110t/h | |

雷达料位计 | 个 | 29 | ||

料位开关 | 套 | 29 | ||

14. | 喂丝机系统 | |||

喂丝速度 | m/min | 待定 | ||

喂丝线径 | mm | 待定 | ||

15 | 除尘系统 | |||

炉盖除尘罩风量 | m3/h | 45000×2 | 温度:250~400℃ | |

半密闭罩风量 | m3/h | 250000 | 温度:~100℃ | |

加料系统风量 | m3/h | 100000 | ||

16 | 精炼炉变压器 | |||

额定容量 | kVA | 25000 | 长期过载20% | |

一次电压 | kV | 35 | ||

二次电压 | V | 395~344~190 | 13级有载电动调压 | |

二次额定电流 | A | 41960 |

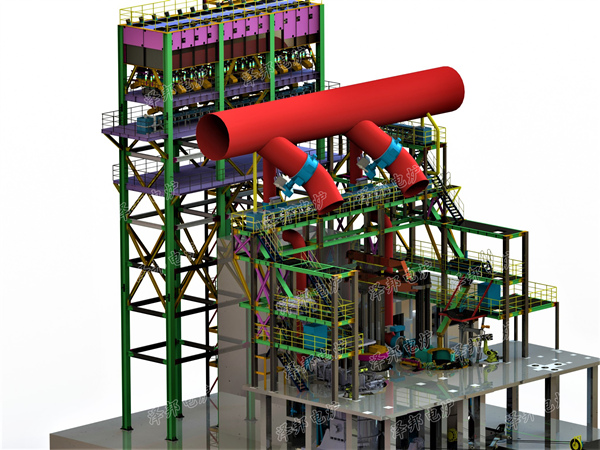

LF炉总体效果图:

LF炉水冷炉盖效果图:

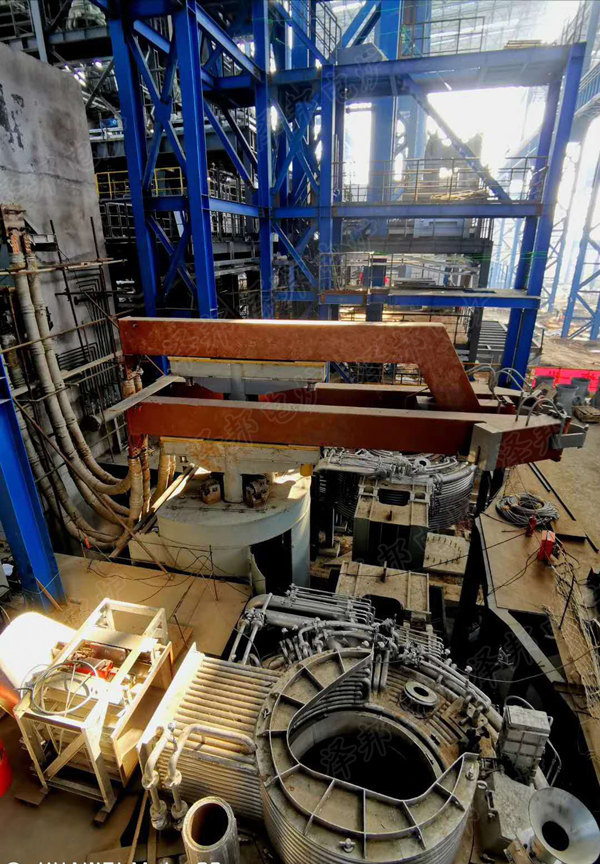

LF炉现场安装图1:

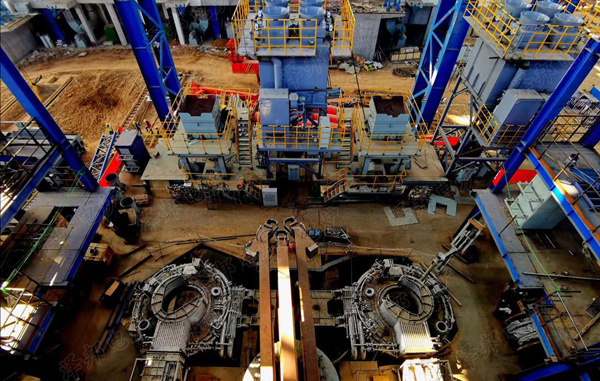

LF炉现场安装图2:

LF炉现场安装图3:

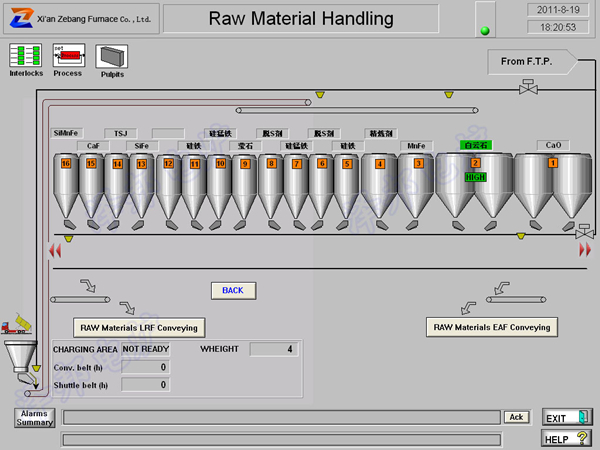

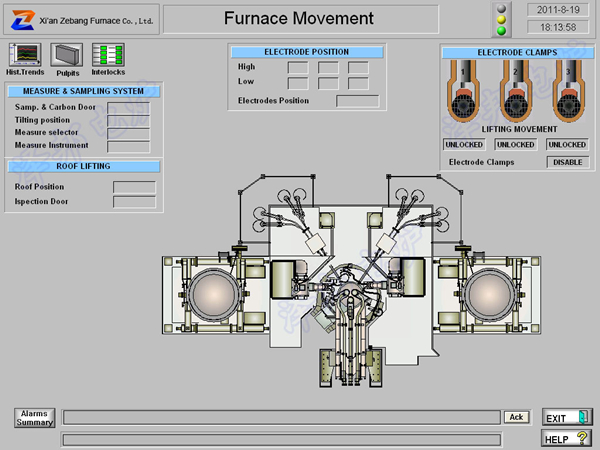

LF炉主画面:

LF炉盖提升及电极升降画面:

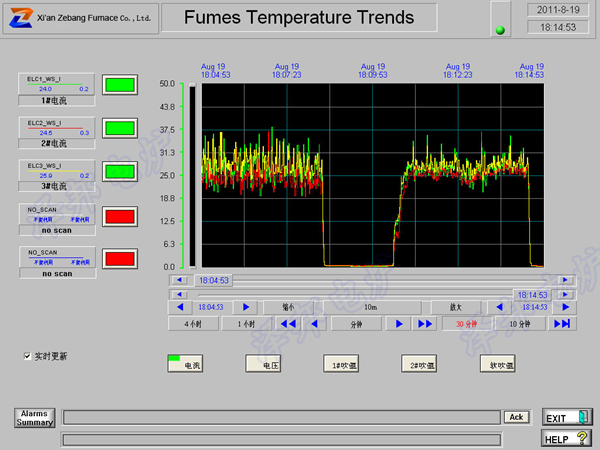

LF炉弧流弧压趋势:

LF炉合金加料系统: