福建100t高阻抗电弧炉工程

项目概述:

我公司于2014年5月承接福建鼎信镍业有限公司新建3#4#100tEAF高阻抗炼钢电弧炉项目,该项目于2014年10月建成投产。投产以来,设备运行稳定可靠,各项技术指标良好,已给客户带来可观的经济效益。

工艺布置:

电弧炉布置在冶炼跨,与车间为横向布置,电炉为左操作形式。

主要功能:

炼钢电弧炉是通过电极与废钢料间起弧把电能转化成热能对废钢加热熔化,通过熔化期、氧化期(还原期)冶炼把废钢铁变成下一步工序所需的钢水。

炼钢电弧炉由炉体炉盖组成封闭体,炉内气体气氛可控、温度可调,特别适合冶炼特种钢。

设备配置:

1) 功率高阻抗电弧炉。公称容量100t,变压器功率90MVA,电抗器13.5MVar。

2)炉门碳氧枪。

3)炉壁氧枪(3+1)。

4)出钢方式:EBT+短出钢槽。

5)车载钢包出钢,出渣车接渣,二车同轨。

6)炉盖第四孔+半密罩除尘。

炉膛尺寸确定:

电炉公称容量100t。要求电炉平均出钢量100t,冶炼周期70分钟,.大出钢量120t;偏心底出钢,留钢~20t。

炉子在全废钢冶炼时,按二次装料,计算炉体容积,..次加废钢60%,第二次加废钢40%。

综上所述来设计炉壳,主要尺寸如下:

炉壳内径 φ6300mm

炉壳高度 5265mm

熔池直径 φ5560mm

熔池深度 1080 mm 泡沫渣层厚≥300mm

炉底耐材厚度 600mm

工艺操作:

全废钢冶炼

炉盖旋开,用料罐将废钢加入炉子中,炉盖旋回,电极下降,起弧熔化炉料,炉壁氧枪提供辅助能源。当炉料温度≥900℃,炉门氧枪吹氧助熔。视废钢料情况,再加入1~2罐炉料,当炉料完全熔化形成熔清,即为熔化期冶炼。熔化期采用满功率高电压长弧操作。

加入石灰等造渣材料,炉门碳氧枪喷吹碳粉强吹氧造泡沫渣,当C、P达到规格下限,温度合适,氧化期完成。

一般钢种偏心底出钢。打开偏心底出钢机构出钢,留钢15~20%,快速回倾;冶炼不锈钢采用短出钢槽出钢。

修补出钢口,加入引流沙,等待下一炉冶炼。

铁水热装冶炼

功率电弧炉炼钢,通常加入30~40%的铁水。加铁水采用炉顶兑入方式。

其它冶炼操作同上。

电炉冶炼周期:

序号 | 作业项目 | 作业时间(min) |

1 | 电炉准备时间(电极调整、出钢口准备) | 5 |

2 | 电炉加料(二次) | 4 |

3 | 废钢熔化 | 40 |

4 | 升温过热、合金化 | 15 |

5 | 测温取样(三次) | 3 |

6 | 出钢 | 3 |

合计 | 70 | |

其中:通电时间 | 55 | |

非通电时间 | 15 |

注:全废钢电炉平均冶炼周期为70min;加入40%铁水电炉平均冶炼周期为55min

车间的生产工艺条件

产品大纲

普钢、普通取向硅钢片(CGO)、高磁感取向硅钢片(HiB)、高牌号无取向硅钢片、400系不锈钢。

冶炼条件

冶炼条件及要求

序号 | 项 目 | 单位 | 指 标 | 备注 |

1 | EAF/LF-RH-AOD炉公称容量 | 吨 | 100 | |

2 | .大出钢量 | 吨/炉 | 120 | |

3 | 平均出钢量 | 吨/炉 | 100 | |

4 | 平均冶炼周期 | 分钟 | 70 | 二期依靠热装铁水缩短周期到55min |

板坯连铸机的主要参数

序号 | 项 目 | 单 位 | 参 数 | 备注 | |

1 | 生产规格 | 厚度 | mm | 160、180 | |

宽度 | mm | 600~1250 | |||

长度 | mm | 6000-12000 | |||

2 | 浇铸钢水量 | 吨/炉 | 50 | ||

3 | 浇铸时间 | 分/炉 | 60 | ||

4 | 工作拉速 | 米/分 | 0.6-0.9 | ||

5 | 一期设计生产能力 | 万吨/年 | 30 | ||

公辅介质条件:

1 冷却水系统

1.1 | 水冷系统: | |||

进水温度 | ℃ | 5~35 | ||

回水温度 | ℃ | <55 | ||

进水压力 | MPa | 0.5~0.6 | 用户点8米平台表压 | |

回水压力 | MPa | 0.2~0.25 | 用户点8米平台表压 | |

总流量 | m3/h | ~2200 | ||

1.2 | 水质要求: | |||

pH值 | 7~8.5 | |||

总硬度 | °DH | <10 | ||

悬浮性固体 | mg/L | <10 | ||

碱度 | mg/L | <60 | ||

氯离子 | mg/L | 平均<60 .大200 mg/L | ||

硫酸离子 | mg/L | <100 | ||

电导率 | 毫西门子/米 | 500 | ||

1.3 | 事故用水 | |||

总流量 | m3/h | ~1000 | 30min | |

进水温度 | ℃ | 5~35 | ||

进水压力 | MPa | 0.3 | ||

水质要求 | 同上 | |||

2 压缩空气系统

2.1 | 普通压缩空气系统: | |||

压力 | MPa | 0.5~0.6 | 气源压力 | |

温度 | ℃ | 常温 | ||

含水量: | 饱和水、无油、无尘,温度常温 | |||

.大耗量 | m3/h | 10 | 间歇式工作:用于吹扫、气缸 | |

2.2 | 洁净压缩空气系统: | |||

压力 | MPa | 0.5~0.6 | 气源压力 | |

温度 | ℃ | 常温 | ||

含水量: | 露点为-20℃; 无油、无水、温度常温 | |||

.大耗量 | m3/h | 160 | 间歇式工作:用于炉门碳氧枪、炉壁氧枪的喷粉驱动 | |

3 氧气系统

3.1 | 氧气系统: | |||

压力 | MPa | 1.6MPa | 气源压力 | |

温度 | ℃ | 常温 | ||

纯度 | 98% | |||

.大耗量 | m3/炉 | 6000 | 炉门碳氧枪:3000; 炉壁氧枪:4x3000 | |

4 氩气系统

4.1 | 氩气系统: | |||

压力 | MPa | 1.6MPa | 气源压力 | |

温度 | ℃ | 常温 | ||

纯度 | 99.99% | |||

.大耗量 | m3/h | 12 | 出钢钢包搅拌 | |

6 | 电炉底吹搅拌 |

5 液压系统

5.1 | 液压系统: | |||

压力 | MPa | 14MPa | 系统压力 | |

温度 | ℃ | 15~50 | ||

介质 | 水乙二醇(暂定) |

6 电力系统

6 | 电力条件 | ||

6.1 | 电压等级 | ||

1.高压供电电压 | 35kV±10% | 电炉变压器 | |

2.低压供电电压 | 额定380V/220V(±10%) | ||

3.电源频率 | 50Hz±1% | ||

4.交流控制电压 | 220V±5% | ||

5.高压柜直流控制电压 | 220V±5% | 设备自带 | |

6.直流控制电压 | 24V±5% | 设备自带 | |

7.检测元件电压 | 24VDC | 设备自带 | |

6.2 | 电炉用电容量 | ||

高压电35KV | 容量:90MVA | 允许超载20% | |

动力电380V/220V | 容量:450KW | ||

仪器仪表用电DC24V | 由设备动力柜整流电源供电 | ||

高压柜直流控制电压220V | 40Ah | 设备自带直流屏供电 |

7 除尘系统

电炉第四孔炉内气体烟量:120000Nm3/h(标态);

烟气温度:1200~1450℃

烟尘成份:

FeO+Fe2O3 | CaO | MgO | MnO | Al2O3 | 其它 |

26.6% | 35.3% | 2.8% | 6.7% | 0.5% | 28.1% |

烟气含尘粒度:

<0.1μm | 0.1~0.5μm | 0.5~1.0μm | 1~10μm |

48% | 28% | 10% | 14% |

烟气成分:

CO | CO2、N2、O2 |

5% | 95% |

设备组成:

100t炼钢电弧炉成套设备包括机械设备和电气设备。

电弧炉成套机械设备分为主体设备、辅助设备。主体设备包括:炉体、水冷炉盖、炉盖升降及旋转装置、炉体倾动装置、电极升降装置、短网、液压系统、冷却水系统、压缩空气系统、润滑系统;辅助设备包括:钢水测温仪、炉门碳氧枪系统、炉壁碳氧喷枪系统、出钢车、钢包底吹气系统、EBT维修平台、电极存放及接长装置、加料系统。

电气设备包括:高压配电设备、变压器、低压电气设备及自动化控制系统、仪器仪控设备、冶金数学模型。

1 主体设备

1.1 炉体

一套组成:

上炉壳 1套

下炉壳 1套

炉门装置 1套

出钢机构 1套

技术参数:

炉壳内径 φ6300mm

炉壳高度 5265mm

熔池直径 φ5560mm

熔池深度 1080mm

炉底耐材厚度 600mm

1.2 水冷炉盖

一套组成:

大炉盖 1套

中心耐材炉盖 1套

技术参数:

炉盖直径 φ7373mm

1.3 炉盖提升和旋转机构

一套组成:

旋转架 1套

炉盖提升液压缸 3套

提升装置 3套

回转轴承 1套

旋转锁定装置 1套

立柱导轮 12套

旋转液压缸 1套

立柱托架 1套

技术参数:

旋转角 ~70°

炉盖提升高度 550mm

炉盖提升时间 <6s

1.4 炉体倾动装置

一套组成:

倾动摇架及平台 1套

固定底座 2套

倾动油缸 2套

水平支撑 2套

旋转支撑 1套

行程开关 1套

技术参数:

.大出钢角度 +20°;

.大出渣角度 -15°

倾动速度 0.2~1°/s

反向快速回倾速度 0.2~3°/s

1.5 电极升降装置

一套组成:

铜钢复合导电横臂 3套

导电夹头 3套

电极抱圈 3套

电极夹紧缸 3套

电极升降立柱 3套

电极升降缸 3套

高压软管 3套

绝缘件 3套

行程开关 6套

技术参数:

电极直径 Φ600mm(UHP)

电极分布园 Φ1200mm

电极.大行程 5600mm

电极升降速度

--- 自动 6–9 m/min

--- 手动 9–12 m/min

紧急提升相应时间: 100 ms

1.6 短网

一套组成:

导电铜管: 6根 每相两根

水冷电缆: 12根 每相两根

水冷补偿器: 12根

安装支架: 1套

绝缘件: 3套

连接件: 1套

技术参数:

阻抗..值 ≤0.65+j2.8mΩ(包括电极)

三相阻抗不平衡 ≤5%

水冷导电铜管及水冷电缆 ≤4.5A/ mm2

接触电流密度 ≤0.15A/ mm2

导电铜排 ≤1.1A/ mm2

1.7 液压系统

液压系统包括以下设备:

液压系统主要由三个部分组成:液压泵站、控制阀台和蓄能器及中间配管。

主要技术参数

工作介质 | 水乙二醇 |

工作压力 | ~14MPa |

油箱容积: | 5000L(不锈钢) |

主泵装置: | 恒压柱塞变量泵,2+1台(两用一备) |

1.8 冷却水系统

一套组成:

进水分配器 1套

回水分配器 1套

流量计 3台

压力变送器 1只

测温热电阻(Pt100) 1套

阀门 1套

技术参数:

冷却水进/回水压力 0.6/0.3 MPa

冷却水进水温度: <35℃

冷却水回水温度:

--- 水冷包盖 <50℃

--- 横臂电极夹头 <50℃

--- 短网系统 <50℃

冷却水耗量:总量2200 m3/h

安保水

--- 压力 0.3 MPa

--- 耗量 1000m3/h

1.9 动力气体系统

一套系统组成:

阀门站装置包括总进气阀门、过滤器、减压阀、油雾器及空气净化附件及动作用电磁阀和手动阀门。

数量: 1套

技术参数:

压力 0.4~0.6 Mpa

耗量 10 Nm3/h

1.10 集中润滑系统

一套组成:

电动干油泵 1台

分配器 1套

管道及接头 1套

支架 1套

压力操作阀 1套

控制操作箱 1套

技术参数:

润滑系统公称压力 30 MPa

2 辅助设备

2.1 钢水测温仪表

一套组成:

测温仪表 1套

测温枪 1杆

显示用大屏幕及附件 1套

技术参数

测温范围 1200~1800℃

测温精度 ±2℃

2.2 炉门碳氧枪系统

一套组成:

碳-氧喷枪机械手 1套

机械手液压站 1套

冷却水 1套

氧气系统 1套

喷粉系统 1套

技术参数

氧气流量 3000Nm3/h

喷碳粉能力 20~60kg/min

压缩空气消耗 160 Nm3/min

2.3 炉壁集束氧枪

一套组成:

氧气喷枪 4套

碳粉喷枪 3套

冷却水 1套

氧气系统 1套

喷粉系统 1套

技术参数

氧气流量 4x3000Nm3/h

喷碳粉能力 20~60kg/min

压缩空气消耗 160 Nm3/min

2.4 出钢车

一套组成:

车架体 1套

车轮装置 4套

称重传感器 4件

驱动单元 1套

--- 电动机 1套

--- 减速机 (硬齿面)1套

--- 制动器 1套

缓冲装置 4件

电缆卷筒 1套

氩气卷筒 1套

事故牵引轮 1套

限位开关 1套

声光报警器 1套

技术参数:

.大承载能力 200t

车轮直径 ~Φ1000mm

电机功率 33Kw(暂定)

运行速度 2~20 m/min。

停止精度: ±10mm

2.5 钢包吹氩气系统

一套组成:

减压阀、过滤器 1套

质量流量控制器 1套

高压旁吹系统 1套

技术参数:

进气压力: 1.6 Mpa

氩气流量: 2.7 ~12 Nm3/h

2.6 炉底吹氩系统

一套组成:

流量测量调节系统 3套(质量流量控制器)

压力检测 3套

事故流量检测 3套

阀门及管道 1套

2.7 EBT维修平台

一套组成:

EBT维修平台 1套

支撑架 1套

旋转装置 1套

2.8 电极接长装置

一套组成:

电极桶及夹持装置 4个

技术参数:

电极桶直径 ~Φ600mm

3 电气设备

3.1高压供电系统

组成:

高压柜主要包含:(柜型采用KYN61-40.5型铠装全封闭移开式)

进线PT柜 1面

真空断路器柜 1面

阻容保护柜 1面

技术参数:

隔离手车

--型号 GL-352000A

--额定电压 35kV

--额定电流 2000A

--操作方式 手动

真空断路器

--型号 3AH4305(西门子)

--机械寿命 12万次

--型式 手车式

--操作方式 弹簧操作机构

--额定电压 35kV

--额定电流 2000A

--控制电源(直流屏)DC220V

电流互感器

--额定电压 35kV

--额定值 2000A/5A/5A(双绕组)

--容量 100VA.0.2级用于测量

100VA.B级用于保护

氧化锌避雷器

--型式 组合式

--系统额定电压 35kV

--避雷器额定电压 41kV

阻容吸收器

--型式 组合式

--电阻: 约100Ω(无感电阻)

--电容: 每相约0.1~0.2μF

高压主回路计量和保护回路

基本组成:

a.高压柜上装有:

3个初级电压表;3个初级电流表;

微机综合保护装置(南瑞产品);

3.2 电炉变压器

技术参数:

额定容量: 90MVA(可超载20%)

冷却方式: OFWF

一次电压: 35kV(工频)

一次电流: 1485A

二次电压: 1030-705-450V,19级有载调压

二次额定电流: 73710A

绝缘水平: LI200AC85/ AC5

阻抗电压: 7.5~8%

3.3 低压电气系统

低压电气系统主要包括:

低压动力柜 1台

液压控制柜 1台

炉体控制PLC柜 1台(含Siemens S7-400 PLC 1套)

电极调节PLC柜 1台(含Siemens S7-400 PLC 1套)

主操作台 1台(不锈钢面板)

计算机台 1台(工程师站2台)

炉前操作台 1台

炉后操作台 1台

液压操作箱 1台

UPS电源 1套

现场检测仪表 1套

传感器 1套

限位开关 1套

3.4 自动化控制系统

自动化控制系统采用仪、电及计算机一体化并面向工艺的设计思想,充分考虑系统的完整性和配套的合理性,满足工艺功能要求,系统按二级水平设计,既基础自动化和过程控制;主要由两套西门子公司S7-400系列PLC和二套工控机组成,工控机作为工程师站(上位监控计算机),内装有应用软件WinXP及组态软件WinCC,主要完成电弧炉整个生产流程及重要设备的运行状态及参数监控;PLC1为炉体控制PLC,PLC2为电极调节器控制PLC,通过网络通讯网卡及其它通讯附件组成工业以太网。

3.4.1 炉体PLC基本配置(PLC1)

PLC1可编程控制器 S7-400 | 1套 | ||

1 | 安装机架(UR1) | 6ES7 400-1TA01-0AA0 | 2套 |

2 | 电源模块(10A) | 6ES7 407-0KA01-0AA0 | 2套 |

3 | CPU414-2DP | 6ES7 414-2XK05-0AB0/V5.3 | 1套 |

4 | 存储器卡 | 6ES7 952-0KH00-0AA0 | 1套 |

5 | 工业以太网通讯模块 | 6GK7 443-1EX20-0XE0/V2.0 | 1套 |

6 | 后备电池 | 6ES7 971-0BA00 | 2套 |

7 | 接口模板IM460-0 | 6ES7 460-0AA01-0AB0 | 1套 |

8 | 接口模板IM461-0 | 6ES7 461-0AA01-0AA0 | 1套 |

9 | 数字量输入模块 | 6ES7 421-1BL01-0AA0 | 1套 |

10 | 数字量输出模块 | 6ES7 422-1BL00-0AA0 | 1套 |

11 | 模拟量输入模块 | 6ES7 431-7QH00-0AB0 | 1套 |

12 | 模拟量输出模块 | 6ES7 432-1HF00-0AB0 | 1套 |

13 | IM461-0终端连接器 | 6ES7 461-0AA00-7AA0 | 1套 |

14 | 468-1连接电缆 | 6ES7 468-1BB50-0AA0 | 1套 |

3.4.2 电极调节器PLC基本配置(PLC2)

PLC1可编程控制器 S7-400 | 1套 | ||

1 | 安装机架(UR2) | 6ES7 400-1JA01-0AA0 | 1套 |

2 | 电源模块(4A) | 6ES7 407-0DA01-0AA0 | 1套 |

3 | CPU414-2DP | 6ES7 414-2XK05-0AB0/V5.3 | 1套 |

4 | 存储器卡 | 6ES7 952-0KH00-0AA0 | 1套 |

5 | 工业以太网通讯模块 | 6GK7 443-1EX20-0XE0/V2.0 | 1套 |

6 | 后备电池 | 6ES7 971-0BA00 | 1套 |

7 | 数字量输入模块 | 6ES7 421-1BL01-0AA0 | 1套 |

8 | 数字量输出模块 | 6ES7 422-1BL00-0AA0 | 1套 |

9 | 模拟量输入模块 | 6ES7 431-7QH00-0AB0 | 1套 |

10 | 模拟量输出模块 | 6ES7 432-1HF00-0AB0 | 1套 |

3.4.3 工程师站基本配置(ES)

硬件配置:

ES工程师站 型号为IPC-610H | 2套 | ||

1 | 主处理器 | PⅣ3.0GHZ | |

2 | 内存 | 4GB | |

3 | 硬盘 | 500G | |

4 | 光驱 | 40X | |

5 | 显示器 | 22″三星LED液晶显示器 | 2套 |

软件配置:

应用软件 | WINCC V6.2,STEP7 V5.4 | 2套 |

系统软件 | WinXP | 2套 |

功能说明:

软件采用图形界面,模块结构多画面切换,方便、快捷、直观。

上位监控计算机可进行多功能、多组态的过程监视及过程控制,并有多幅监控画面和报警画面等。可全方位的监控整个生产流程及各重要部位的状态。对水、气的温度、流量,弧压、弧流、电弧、功率等重要变量的趋势图、棒图进行及时显示。

电弧炉设备总体模拟

高压供电系统模拟

变压器运行及保护模拟

电极升降控制系统模拟

液压泵站、阀站控制系统模拟

水冷系统模拟

实时报警及历史报警表

3.5 接地系统要求

为 系统不受干扰,可靠运行,本系统有以下几种接地:

1)三相五线制电源地:N0接地电阻小于10Ω;

所有~220V电源地零线接N点。

2)保护地:PE。接地电阻小于4Ω。

所有用电设备(包括PLC、控制柜、操作台等的外壳接PE)。

3)信号地:TE。接地电阻小于1Ω。

PLC、计算机输入信号地屏蔽层接TE。

倾动摇架安装中:

倾动平台安装中:

回转支承安装中:

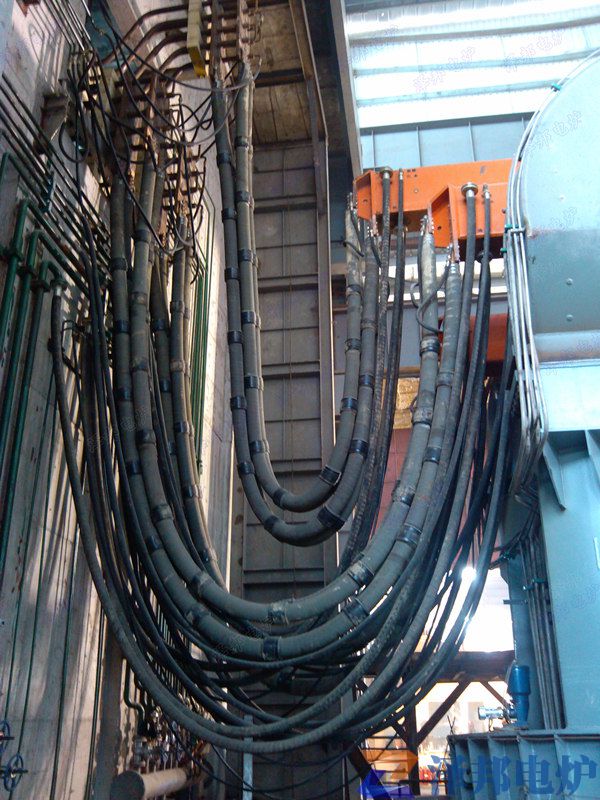

水冷电缆安装中:

炉体总装中:

倾炉调试中:

电炉冶炼中:

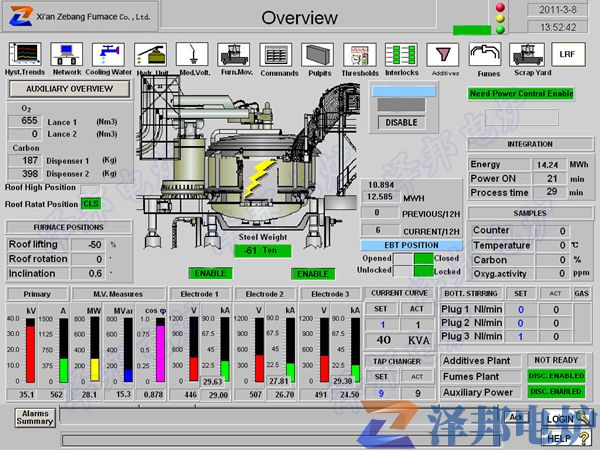

操作主画面

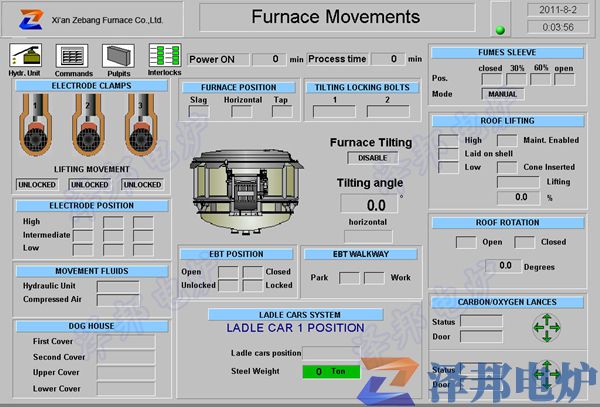

炉体动作

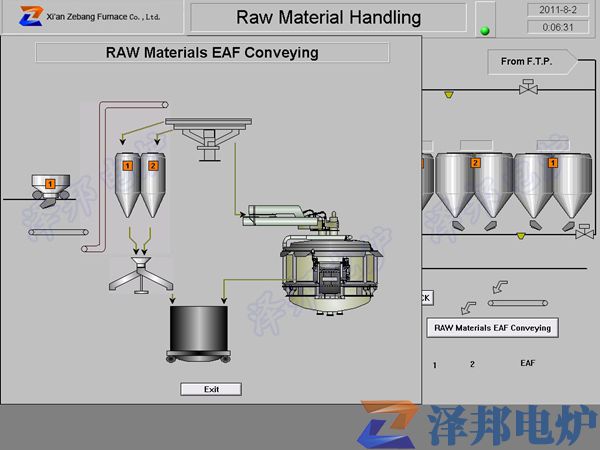

加料系统

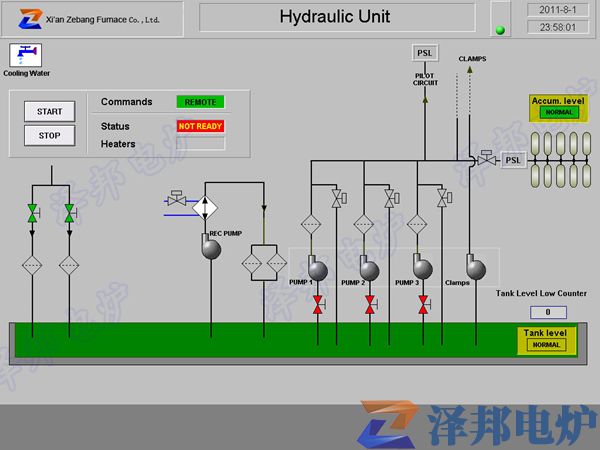

液压系统

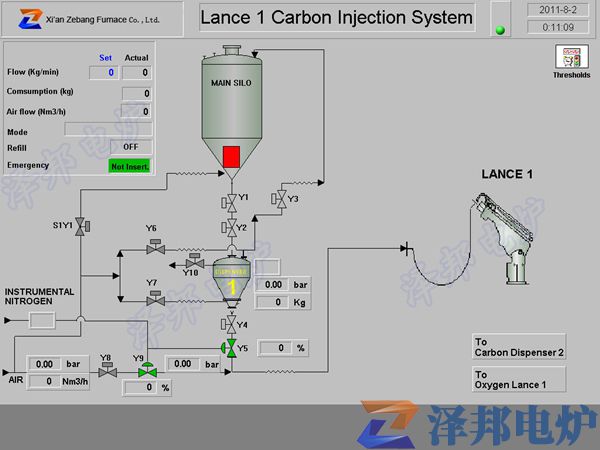

碳氧枪控制